在现代制造业中,软件数控车床凭借其高精度、高效率的特点,成为了批量生产的得力工具。而如何进行科学有效的编程,是充分发挥软件数控车床优势、实现高效批量生产的关键所在。下面将详细介绍软件数控车床批量生产编程的相关要点。

一、了解编程基础

要进行软件数控车床批量生产编程,首先得掌握编程的基础知识。

编程语言:常见的数控编程语言有 G 代码和 M 代码。G 代码主要用于控制机床的运动,比如 G00 代表快速定位,G01 代表直线插补等。M 代码则用于控制机床的辅助功能,像 M03 表示主轴正转,M05 表示主轴停止等。不同的机床可能对代码的具体含义和使用方式略有差异,所以要熟悉所使用机床对应的代码规范。

坐标系统:数控车床编程中常用的是笛卡尔坐标系,包括 X 轴、Z 轴。X 轴通常表示车床的横向运动,Z 轴表示纵向运动。编程时要明确工件坐标系和机床坐标系的关系,通过设置合适的工件坐标系原点,能更方便地进行编程操作。

刀具补偿:刀具在使用过程中会有磨损,为了保证加工精度,需要进行刀具补偿。刀具补偿包括长度补偿和半径补偿。长度补偿可以修正刀具长度的差异,半径补偿则能解决刀具圆弧半径对加工轮廓的影响。

编程单位:编程时要确定好长度单位,一般有毫米和英寸两种选择。根据实际需求和机床的设置,正确选择编程单位,避免因单位错误导致加工失误。

二、分析零件图纸

拿到零件图纸后,要进行全面细致的分析。

尺寸精度:仔细查看零件各个部位的尺寸公差要求,对于精度要求较高的尺寸,在编程时要采取相应的措施,如选择合适的加工工艺和刀具路径,以保证加工精度。

形状特征:分析零件的形状,是简单的圆柱、圆锥,还是复杂的曲线、曲面。不同的形状需要采用不同的加工方法和编程策略。例如,对于曲线轮廓,可能需要使用圆弧插补或样条插补指令。

表面粗糙度:表面粗糙度会影响零件的使用性能和外观质量。根据图纸要求的表面粗糙度,选择合适的刀具和切削参数,在编程中设置合理的进给速度和切削深度。

材料特性:不同的材料具有不同的切削性能,如硬度、韧性等。在编程时要考虑材料特性,选择合适的刀具材料和切削参数。例如,加工硬度较高的材料时,要选择硬度高、耐磨性好的刀具,并适当降低切削速度。

三、确定加工工艺

加工工艺的确定直接影响到编程的合理性和加工效率。

加工顺序:一般遵循先粗后精、先面后孔、先主后次的原则。先进行粗加工,去除大部分余量,然后进行精加工,保证零件的尺寸精度和表面质量。例如,对于一个既有外圆又有内孔的零件,通常先加工外圆,再加工内孔。

刀具选择:根据零件的形状、材料和加工要求,选择合适的刀具。如车外圆可以选择外圆车刀,切槽可以选择切槽刀等。刀具的几何参数,如刀尖半径、刃倾角等,也会影响加工效果,要合理选择。

切削参数:切削参数包括切削速度、进给量和切削深度。切削速度影响加工效率和刀具寿命,进给量影响表面粗糙度,切削深度影响加工余量的去除速度。要根据刀具材料、工件材料和机床性能等因素,合理选择切削参数。

装夹方式:选择合适的装夹方式,保证工件在加工过程中的稳定性。常见的装夹方式有三爪卡盘装夹、四爪卡盘装夹等。装夹方式的选择要考虑零件的形状、尺寸和加工要求。

点击这里在线试用: 建米软件-企业管理系统demo:www.meifun.com

四、编写主程序

主程序是整个编程的核心部分。

程序开头:在程序开头要设置程序号,一般用字母 O 后面跟数字表示。要进行一些初始化设置,如设置工件坐标系、开启冷却液等。

刀具调用:根据加工工艺选择的刀具,在程序中调用相应的刀具。通过 T 代码指定刀具号,如 T0101 表示调用 1 号刀具并使用 1 号刀具补偿。

加工路径规划:根据零件的形状和加工工艺,规划刀具的加工路径。可以使用直线插补、圆弧插补等指令,让刀具按照预定的路径进行加工。例如,加工一个圆柱外圆,可以使用 G01 指令让刀具沿 Z 轴直线进给。

程序结尾:程序结尾要进行一些收尾工作,如关闭冷却液、主轴停止、刀具返回参考点等。最后用 M30 指令结束程序。

| 指令 | 含义 | 应用场景 |

| G00 | 快速定位 | 刀具快速移动到加工起点 |

| G01 | 直线插补 | 加工直线轮廓 |

| G02 | 顺时针圆弧插补 | 加工顺时针圆弧轮廓 |

五、子程序的运用

在批量生产中,子程序能提高编程效率。

适用情况:当零件中有多个相同的结构或加工工艺重复出现时,就可以使用子程序。例如,零件上有多个相同的槽需要加工,就可以把加工一个槽的程序编写成子程序。

.jpg)

子程序编写:子程序的编写方法和主程序类似,但要注意子程序号的设置,一般用字母 P 后面跟数字表示。子程序中可以包含刀具调用、加工路径规划等内容。

子程序调用:在主程序中通过 M98 指令调用子程序,后面跟子程序号和调用次数。如 M98 P1000 L3 表示调用 1000 号子程序 3 次。

子程序嵌套:在子程序中还可以调用其他子程序,实现子程序的嵌套。但要注意嵌套的层数不能过多,以免程序过于复杂,影响可读性和调试。

六、循环指令的使用

循环指令可以简化编程过程。

外圆粗车循环:如 G71 指令,用于外圆粗加工。它可以自动完成多次切削,去除大部分余量。通过设置循环起点、循环终点、切削深度等参数,让刀具按照一定的规律进行粗加工。

内孔粗车循环:G72 指令用于内孔粗加工,原理和外圆粗车循环类似。但在使用时要注意刀具的选择和切削方向。

固定循环:如钻孔固定循环 G81,它可以简化钻孔的编程过程。只需要设置好钻孔的位置、深度等参数,刀具就可以自动完成钻孔动作。

循环参数设置:使用循环指令时,要正确设置各种循环参数,如切削深度、进给量、退刀量等。参数设置不合理,可能会导致加工质量下降或刀具损坏。

七、程序调试与优化

编写好程序后,需要进行调试和优化。

模拟运行:在机床实际运行程序之前,先进行模拟运行。通过数控系统的模拟功能,查看刀具的运动轨迹是否正确,是否存在干涉等问题。

单段运行:采用单段运行方式,让机床逐行执行程序。在每执行一行程序后,观察机床的运行情况,检查加工尺寸是否符合要求。

优化切削参数:根据实际加工情况,对切削参数进行优化。如发现加工表面粗糙度不理想,可以适当降低进给量;如果加工效率较低,可以适当提高切削速度。

程序修改:如果在调试过程中发现程序存在问题,要及时进行修改。修改后再次进行调试,直到程序能够稳定运行,加工出符合要求的零件。

点击这里,建米软件官网www.meifun.com,了解更多

八、批量生产中的注意事项

在批量生产过程中,还有一些需要注意的地方。

刀具磨损监测:随着加工数量的增加,刀具会逐渐磨损。要定期检查刀具的磨损情况,及时进行刀具补偿或更换刀具,保证加工质量的稳定性。

工件装夹检查:在每一次装夹工件后,都要检查工件的装夹是否牢固,位置是否准确。装夹不牢固可能会导致工件在加工过程中移位,影响加工精度。

切削液使用:合理使用切削液可以降低切削温度,提高刀具寿命和加工表面质量。要定期检查切削液的浓度和液位,及时补充和更换切削液。

生产统计与分析:对批量生产过程中的数据进行统计和分析,如加工时间、废品率等。通过分析数据,找出生产过程中存在的问题,采取相应的改进措施,提高生产效率和产品质量。

| 问题 | 原因 | 解决方法 |

| 加工尺寸超差 | 刀具磨损、编程错误、机床精度问题 | 更换刀具、修改程序、调整机床 |

| 表面粗糙度不合格 | 切削参数不当、刀具磨损 | 调整切削参数、更换刀具 |

| 刀具损坏 | 切削参数过大、工件材料硬度过高 | 调整切削参数、选择合适刀具 |

软件数控车床批量生产编程是一个系统而复杂的过程,需要编程人员掌握扎实的基础知识,具备丰富的实践经验。通过合理的编程和有效的生产管理,才能充分发挥软件数控车床的优势,实现高效、高质量的批量生产。

常见用户关注的问题:

一、软件数控车床批量生产编程有哪些基本步骤?

我听说软件数控车床批量生产编程挺复杂的,我就想知道它到底有哪些基本步骤呢。下面就来详细说说。

第一步:零件图纸分析

拿到零件图纸后,要仔细看零件的形状、尺寸精度、表面粗糙度等要求。比如零件是圆形、方形还是异形的,尺寸公差是多少,这些都会影响编程。

第二步:确定加工工艺

要考虑先加工哪个部位,后加工哪个部位。是先粗加工再精加工,还是有其他的加工顺序。要选择合适的刀具和切削参数,像刀具的类型、切削速度、进给量等。

第三步:编写加工程序

根据前面确定的加工工艺,使用数控编程软件编写程序。要正确使用各种指令,比如G指令、M指令等。编写过程中要注意程序的逻辑性和准确性。

第四步:程序校验与调试

编写好程序后,要进行校验。可以通过计算机模拟加工,看看程序是否正确。如果发现问题,要及时修改。然后在数控车床上进行调试,进行试切,看看加工出来的零件是否符合要求。

第五步:批量生产准备

调试好程序后,要准备好批量生产所需的刀具、夹具、毛坯等。要对操作人员进行培训,让他们熟悉程序和操作要求。

二、软件数控车床批量生产编程用什么软件好?

朋友说现在软件数控车床批量生产编程的软件有很多,我就想知道到底用什么软件好呢。下面给大家介绍一下。

Mastercam

这是一款很常用的编程软件,它的功能很强大。可以进行二维和三维的加工编程,支持多种加工方式,像铣削、车削等。而且它的操作相对比较简单,容易上手。

UG NX

UG NX在模具制造、航空航天等领域应用广泛。它的加工模块很丰富,能够实现复杂零件的编程。它还具有强大的建模功能,可以直接在软件里进行零件的三维建模。

PowerMill

PowerMill专注于数控加工编程,它的计算速度快,生成的刀路质量高。特别适合高速加工和复杂曲面的加工编程。

FANUC系统自带编程软件

如果数控车床是FANUC系统的,使用它自带的编程软件就很方便。它和系统的兼容性好,能够更好地发挥系统的性能。

CAXA制造工程师

这是国产的编程软件,具有中文界面,操作方便。它的功能也比较齐全,适合国内的中小企业使用。

三、软件数控车床批量生产编程如何保证加工精度?

我听说软件数控车床批量生产编程要保证加工精度挺难的,我就想知道有哪些方法可以做到呢。下面来详细讲讲。

刀具的选择与刃磨

要选择合适的刀具,刀具的材质、几何形状等都要符合加工要求。刀具的刃磨质量也很重要,刃口要锋利,这样才能保证加工精度。

切削参数的优化

合理选择切削速度、进给量和切削深度等参数。不同的材料和加工要求,需要不同的切削参数。比如加工硬度高的材料,切削速度就要低一些。

编程的准确性

编写程序时要准确无误,尺寸精度、坐标位置等都要精确。要避免程序中的错误,像指令使用错误、坐标计算错误等。

机床的维护与保养

定期对数控车床进行维护和保养,检查机床的精度和性能。比如检查导轨的直线度、丝杆的间隙等。如果机床精度下降,要及时进行调整和修复。

零件的装夹与定位

零件的装夹要牢固,定位要准确。装夹方式不当可能会导致零件变形,影响加工精度。

| 影响因素 | 解决方法 | 注意事项 |

|---|---|---|

| 刀具 | 选择合适刀具并刃磨好 | 定期检查刀具磨损情况 |

| 切削参数 | 优化参数 | 根据材料和要求调整 |

| 编程 | 保证准确 | 仔细检查程序 |

四、软件数控车床批量生产编程的效率怎么提高?

朋友推荐说提高软件数控车床批量生产编程的效率很重要,我就想知道有哪些办法呢。下面来介绍一下。

使用模板和宏程序

对于一些常用的加工工艺和程序,可以制作成模板。下次编程时直接调用模板,进行简单修改就可以了。宏程序可以实现参数化编程,提高编程的灵活性和效率。

优化编程流程

合理安排编程的步骤和顺序,减少不必要的操作。比如先进行工艺分析,再编写程序,最后进行校验和调试。

提高操作人员技能

对操作人员进行培训,让他们熟悉编程软件和机床的操作。提高他们的编程水平和操作技能,能够更快地完成编程任务。

采用自动编程技术

利用自动编程软件,根据零件的三维模型自动生成加工程序。这样可以大大减少编程的时间和工作量。

做好批量生产规划

提前规划好批量生产的任务,合理安排加工顺序和时间。避免出现等待刀具、夹具等情况,提高整体生产效率。

五、软件数控车床批量生产编程有哪些常见错误及解决办法?

假如你在软件数控车床批量生产编程中遇到错误,肯定会很头疼,我就想知道有哪些常见错误及解决办法呢。下面来看看。

编程指令错误

可能会出现G指令、M指令使用错误的情况。比如G00和G01指令混淆,导致刀具运动方式错误。解决办法就是仔细检查程序,熟悉各种指令的功能和用法。

坐标计算错误

在计算刀具的坐标位置时可能会出错,导致加工出来的零件尺寸不对。要使用正确的计算方法,并且进行多次核对。

刀具补偿错误

刀具补偿值设置不正确,会影响加工精度。要根据实际情况准确设置刀具的长度补偿和半径补偿值。

程序格式错误

程序的格式不符合数控系统的要求,可能会导致机床无法识别程序。要按照系统的规定编写程序,注意程序的起始符、结束符等。

加工工艺错误

加工工艺选择不当,比如加工顺序不合理、切削参数不合适等。要重新分析零件的加工要求,选择合适的加工工艺。

| 常见错误 | 产生原因 | 解决办法 |

|---|---|---|

| 编程指令错误 | 指令混淆 | 仔细检查,熟悉指令功能 |

| 坐标计算错误 | 计算方法不对 | 使用正确方法并核对 |

| 刀具补偿错误 | 补偿值设置不当 | 准确设置补偿值 |

[免责声明]如需转载请注明原创来源;本站部分文章和图片来源网络编辑,如存在版权问题请发送邮件至442699841@qq.com,我们会在3个工作日内处理。非原创标注的文章,观点仅代表作者本人,不代表立场。

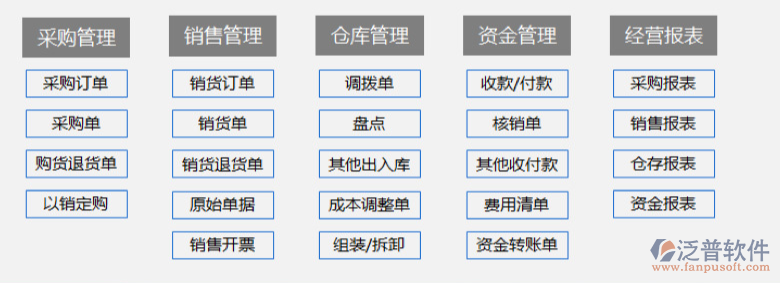

工程企业管理系统 是一款可以满足工程企业服务、软高科、装备制造业、贸易行业等领域的客户关系管理系统及业务流程管理平台,覆盖PC端+APP,将多端数据打通并同步,并且基于客户管理,实现售前、售中、售后全业务环节的人、财、物、事的管理,打造一站式业务管理平台,并且对接钉钉、企业微信等,支持定制开发,可私有化部署。咨询合作和了解系统可联系客户经理。